碳纤维复合材料与新能源(风力发电、核能)

关于风能

“海上天使”7兆瓦海上风力发电机配套叶片(81.6米)通过测试

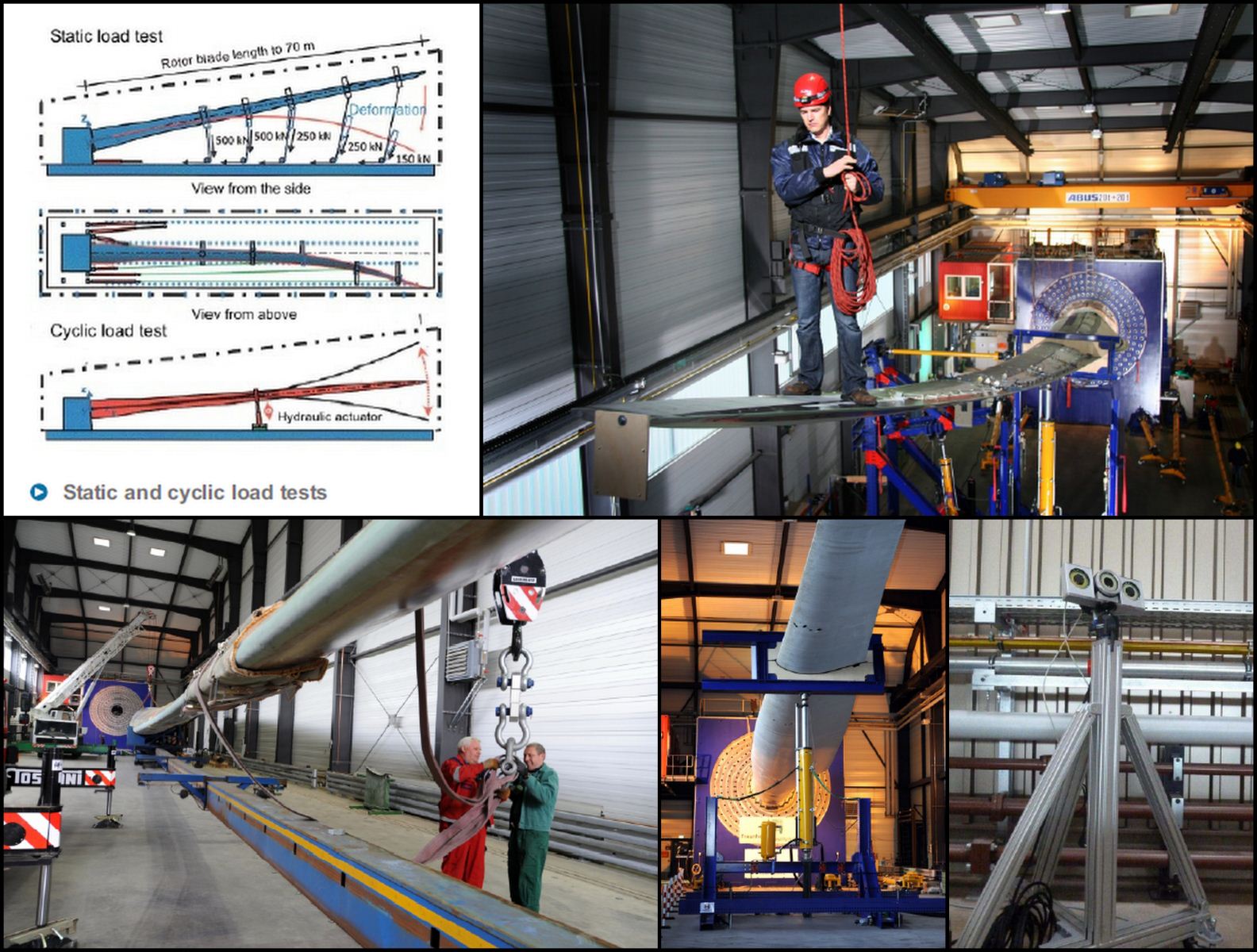

德国风电叶片设计和制造商EUROS已完成其81.6米海上风力发电机叶片的全尺寸测试活动。

最后一步测试活动,即所谓的疲劳载荷后静力试验,根据IEC和GL标准成功完成。德国劳氏船级社监督下,上周IWES进行了叶片摆振方向、挥舞方向测试。所有测试在四天内完成,叶片再一次没有任何问题,或者损坏。

在25年的生命周期内,叶片的静态和动态特性与初始静态测试特性保持一致。得出了所有测试结果,EUROS工程团队取得了又一个重大步骤,拿到了设计评估证书。

原型叶片将配备于日本三菱公司名为“海上天使”的7兆瓦海上风力发电机,使用地点将位于日本福岛市沿岸。

EUROS已经通过2003年和2006年的5兆瓦海上风电叶片生产累积了一定的经验。

2009年,该公司推出了自己的海上叶片开发,从那时起在叶片的设计、制造、运输和维修等各个方面与三菱公司进行了一项广泛的研究和开发合作计划。

相关新闻:

德国EUROS公司交付首个81.6米长的7兆瓦海上风电叶片(2013-6-8)

德国自主风电叶片设计和制造商EUROS在Rügen岛的Sassnitz/Mukran开设了新的模具生产厂,3个月后其交付了生产的首个海上风机叶片。

该叶片长81.6m(合268英尺)、质量为32.5吨,将配备于日本三菱公司名为“海上天使”的7兆瓦海上风力发电机,转子直径167m(548英尺),使用地点将位于靠近格拉斯哥的苏格兰海岸及日本福岛市沿岸。

叶片将被运到德国不来梅进行静态和动态的性能测试。测试负载代表其最高的静态和动态载荷,叶片将在25年的生命周期内面对并确保结构设计模型和制造过程符合认证所需的计算和验证。

“EUROS的团队对第一个海上风机示范叶片的成功交付和装运感到自豪和满意”其首席执行官Michael Wolf博士说。虽然在Sassnitz/Mukran生产了第一套原型叶片,EUROS计划在德国罗斯托克建立试生产和批量生产线。

EUROS已经通过2003年和2006年的5兆瓦海上风电叶片生产累积了一定的经验。 2009年,该公司推出了自己的海上叶片开发,从那时起在叶片的设计、制造、运输和维修等各个方面与三菱公司进行了一项广泛的研究和开发合作计划。完成了风洞测试,以确保获取最高的空气动力性能。

叶片的碳纤维复合材料承载梁帽和芯材以前只使用在飞机行业,其提供了最高的强度,刚度和耐用性,同时保持了尽可能的最低质量。EUROS说,所有的生产过程是为最高品质及世界上最大的转子叶片尺寸量身定做。

该公司表示,目标设计值的实际质量偏差小于1%。本月EUROS将完成其在波兰的扩产,增加五倍的产能,最大生产能力将高达每年600兆瓦装机功率的风机叶片。

碳纤维在风能发电方面的应用

在风力发电领域,经编复合材料是制造风力发电叶片及其它重要结构部件的主要材料,叶片90%以上重量由复合材料组成。采用碳纤维NCF 织物制备的复合材料风机叶片,具有质量轻、强度高、刚性好的优点,能够满足开发大型化、轻量化、高性能、低成本的发电叶片的要求。

碳纤维高强度、高模量、耐腐蚀、抗疲劳等性能,可以有效地提高叶片刚度,减轻叶片重量,增长叶片使用寿命,提高风能利用率。随着大丝束碳纤维的广泛应用,碳纤维价格的不断降低,碳纤维在大型叶片中的应用已成为一种趋势。未来风力发电叶片制造中,碳纤维代替部分玻璃纤维应用于叶片、且用量逐步增加是高性能碳纤维复合材料发展的必然结果。

这项最新设计需要1203 根“风力茎杆”,每根茎杆高60米,带有一个直径11-22米混凝土底基,风力茎杆最顶端直径仅5厘米。它采用碳纤维材料制成,使用树脂进行加固,茎杆状碳纤维底部直径大约是0.33米。对于风力茎杆,当它们受到摇摆风流的压缩作用,进而形成电流。

关于电力

电力是以电能作为动力的能源。发明于19世纪70 年代,电力的发明和应用掀起了第二次工业化高潮。成为人类历史18世纪以来,世界发生的三次科技革命之一,从此科技改变了人们的生活。20世纪出现的大规模电力系统是人类工程科学史上最重要的成就之一,是由发电、输电、变电、配电和用电等环节组成的电力生产与消费系统。它将自然界的一次能源通过机械能装置转化成电力,再经输电、变电和配电将电力供应到各用户。

粤公网安备 44030702002667号

粤公网安备 44030702002667号